Тампонная печать: с точностью швейцарских часов в Москве

Кто из нас не держал в руках медицинскую ампулу с надписью «Бензилпенициллина натриевая соль для инъекций» или «Аскорбиновая кислота 2 мл»! А если вам посчастливилось никогда не сталкиваться с медициной, то лампочку накаливания с пометкой «40 Вт» или «100 Вт» каждый человек на постсоветском пространстве уж точно вкручивал не раз. Но вы наверняка не задумывались, каким способом наносят символы и буквы на хрупкие стеклянные изделия, а меж тем это совершенно особая технология, имя которой «тампопечать». Вообще спектр её применения намного шире: брендирование и декорирование поверхностей со сложным рельефом, объёмных изделий с нестандартной геометрией, впитывающих и невпитывающих материалов.

Украсить ярким принтом подарочную керамическую кружку? Легко! Изобразить на объёмных значках для сотрудников компании корпоративную символику? Да запросто! Напечатать на тоненьких шариковых ручках название фирмы, её логотип, адрес, подробную биографию генерального директора, фото его балконных томатов и любимых котиков телефон и адрес сайта? И это нам по силам! Но попробуйте озадачить всеведущий Гугл поисковым запросом «печать тампонами» — и он отправит вас в путешествие по тайным закоулкам женского организма, вырулить из которых на полиграфические просторы будет ой как непросто. Мы расчистили тернистый путь к знанию и подготовили материал о тампонной печати — он перед вами.

Холодец, часы и фотопечать: что у них общего?

Наносить изображения на керамику, камень, дерево и ткань с помощью тампонов люди научились ещё в древности. Однако изобретение тампопечати официально датируют серединой XIX столетия, а промышленные масштабы эта техника обрела только в середине XX века. Первым применил её некий часовщик из Швейцарии, который заколебался вручную изображать на циферблате изящные циферки с помощью тончайшей кисточки и туши. Вернувшись домой после напряжённого трудового дня, он был приятно удивлён, увидев на обеденном столе свой любимый куриный галантин — аналог русского холодца в виде рулета с добавлением яиц, грибов, жареного лука и сливок. Отрезая ножом (разумеется, швейцарским!) ломтик кухаркина шедевра, часовщик заметил, что на покрытой слоем желатина поверхности кулинарного шедевра отпечатались следы лавровых листьев, перца горошком и веточек укропа. «Йодль-йодль-и-у! — пропел он, — бьен, вери бьен! Таким же макаром можно соорудить рисунок на моих часах!».

Мягким желатиновым тампоном повелители времени переносили холодную деколь с медного клише на циферблат. Расходного материала хватало всего на 3-4 изделия, но это уже было прогрессом по сравнению с кропотливой ручной росписью. Кстати, парой десятилетий позднее желатиновую эмульсию стали применять при печати фотографий: раствор животного белка, нанесённый на фотопластину, в 1500 раз повышал светочувствительность галогенидов серебра, благодаря чему изображение получалось чётким и стойким.

Долгие 100 лет технология практически не менялась, но в 1965 году немецкий инженер Уилфрид Филипп озадачился повышением прочности тампона. «Желатин лучше использовать для зельца, — подумал он и сглотнул слюну при мысли о сытной прессованной колбасе в натуральной оболочке. — А для тампона сойдёт… да хоть бы и резина, только особо прочная, чтоб долго не менять». И Филипп устремил свой взор за океан, в США, где уже более 100 лет успешно юзали тампоны из вулканизированной резины.

Жизнь на вулкане

Кто именно изобрёл вулканизацию, неизвестно: по данным археологов, мячики для игр из стабилизированного каучука делали ещё индейцы в XVI веке до новой эры. Но патентного бюро у краснокожих не было, поэтому технология канула в Лету вместе с её носителями. Зато американец Чарльз Гудьир (1800-1860 гг) запатентовал своё открытие в 1844 году после длинной серии экспериментов с усилением резины. Интересно, что первые опыты с каучуком он провёл в тюрьме, куда угодил из-за исков кредиторов (был у него собственный, но малодоходный бизнес по производству сельскохозяйственных инструментов). Сначала он смешал сок гевеи бразильской с магнезией и печной сажей, рассудив, что клейкий по природе каучук после добавления сухого порошка станет жёстче. Полученная молочно-белая субстанция вдохновила Чарльза: выйдя на свободу, изобретатель при содействии супруги растворил смесь в скипидаре и пропитал ею несколько пар туфель. Увы, прочности обувке это не добавило.

Чарльз Гудьир в своей «лаборатории» — дома на кухне

«Что ж я, глупее паровоза, хуже индейца?!» — воскликнул Гудьир, добавил в колбу негашеной извести и вскипятил. Работал он уже не дома, а в импровизированной лаборатории на нью-йоркском чердаке вместе с другом-аптекарем. Удача! Каучук наконец потерял свою мерзкую липкость и превратился в отличное влагостойкое покрытие. Об открытии Чарльза уже заговорили на других материках, но тут один фермер споткнулся о садовый шланг из вулканизированной резины и пролил на него раствор борной кислоты. Поверхность «кишки» мгновенно размягчилась, напор воды пробил в ней дыру, и мощная струя сшибла ковбойскую шляпу с горе-огородника. Оскорблённый в лучших чувствах, аграрий раструбил по всей округе, что с новой резиной и впрямь живёшь как на вулкане.

Что ж делать, Гудьир принялся за новые эксперименты! Наилучшие результаты принесла обработка резины азотной кислотой и оксидом цинка. В 1832-м Чарльз основал большую фабрику по изготовлению защитной одежды, резиновой обуви и прочих каучуковых изделий. Параллельно с производством он продолжал опыты с вулканизацией, пока не догадался нагреть резину вместе с серой на открытом пламени. Именно такой способ используется и в наши дни, хотя есть варианты с добавлением пероксидов, оксидов металлов, аминных соединений, уксусной кислоты, хлорида кальция и т.д. Количество добавленной серы тоже важно: например, при введении 0,5-5% элемента получается мягкий материал для мячей, трубок, перчаток, автомобильных камер, тампонов для тампопечати, а при 30-50% образуется жёсткий эбонит.

Производство шин на фабрике Goodyear, 1927 г.

Нам что-нибудь покрепче!

В процессе печати тампон постоянно деформируется — сплющивается и съёживается при каждом оттиске. Разница в объёме при сжатии достигает 20, а то и 25%! Чтобы следующее изображение получилось удачным, нужно, чтобы материал за доли секунды восстанавливал изначальную форму, следовательно — был упругоэластичным.

Некоторые предприятия по сей день хранят верность традициям и пользуются желатиновыми тампонами для печати. Летом и зимой пропорции компонентов различаются: в тёплый сезон 40% желатина смешивают с 40% глицерина и 20% воды, а в холодный — 30% желатина с 50% глицерина и 20% воды. Полученную композицию 3-4 часа нагревают на водяной бане, заливают в форму, а после охлаждения в течение 3,5-4 часов достают и припудривают. Изготовление такого тампона занимает менее суток, но выдерживает он от силы 1500 оттисков, а на рабочей поверхности часто появляются раковины и пузырьки, поэтому мы предпочитаем более выносливые материалы.

Заготовки для желатиновых штампов очень похожи на мармелад

Силиконовая резина — исключительно экологичный высокомолекулярный эластомер: его исходные компоненты — углерод и водород, содержащиеся в натуральном каучуке, а также кислород и кремний. Последний элемент необходим для придания тампону достаточной упругости, ведь природный каучук способен растягиваться до 900% от исходной длины! Качественная силиконовая резина устойчива к перепаду температур от +80 до +250°C, ультрафиолету, химически инертна и обладает антиадгезионными свойствами (проще говоря, даже в нагретом виде не прилипает к другим поверхностям). Жесткость тампона регулируется количеством силиконового масла, добавляемого в резиновую массу при его изготовлении. На изготовление штампов из силикона уходит от 7 до 14 дней, зато эти изделия рассчитаны минимум на 200 тысяч оттисков.

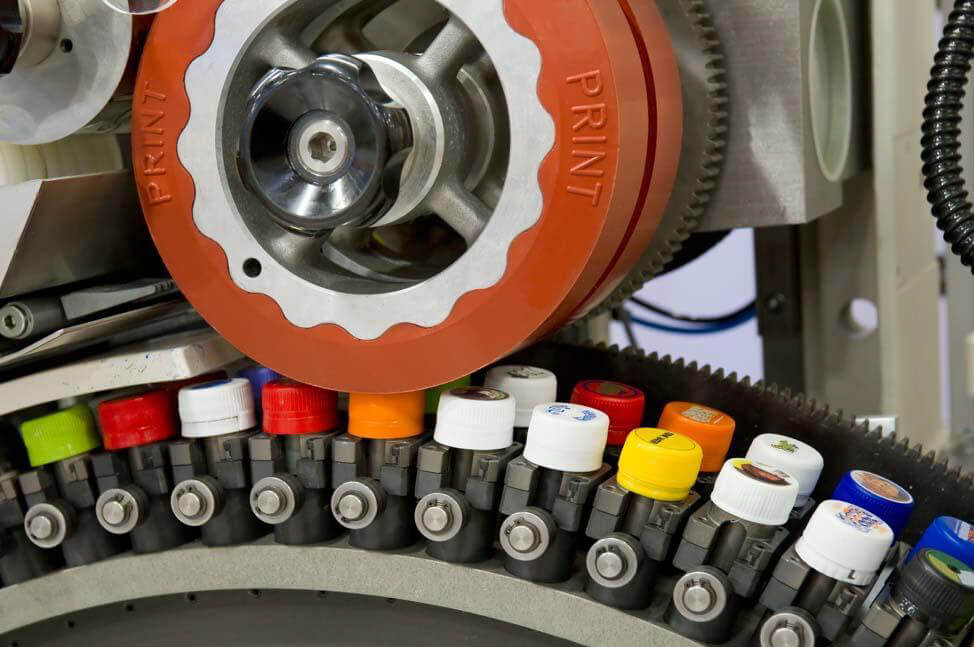

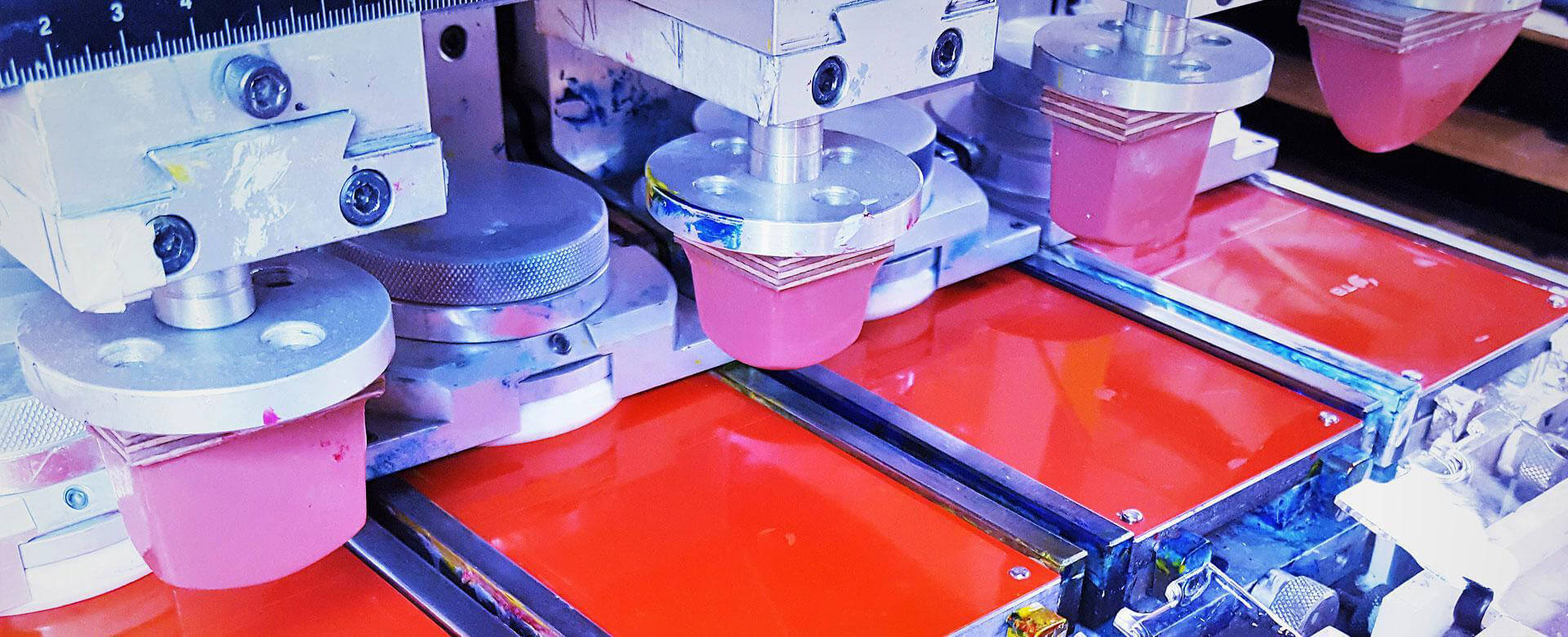

Печать силиконовым тампоном

Другой современный вариант — полиуретан, продукт химического синтеза нефтепродуктов. Изобрёл его немецкий химик-технолог Отто Байер в 1937 году, в период расцвета германской промышленности. По прочности на разрыв, сохранению рабочих размеров и абразивной устойчивости полиуретан превосходит силиконовую резину в 4-5 раз, к тому же эффективнее отводит статическое электричество. Этот синтетический материал позволяет получить более 300 тысяч качественных принтов.

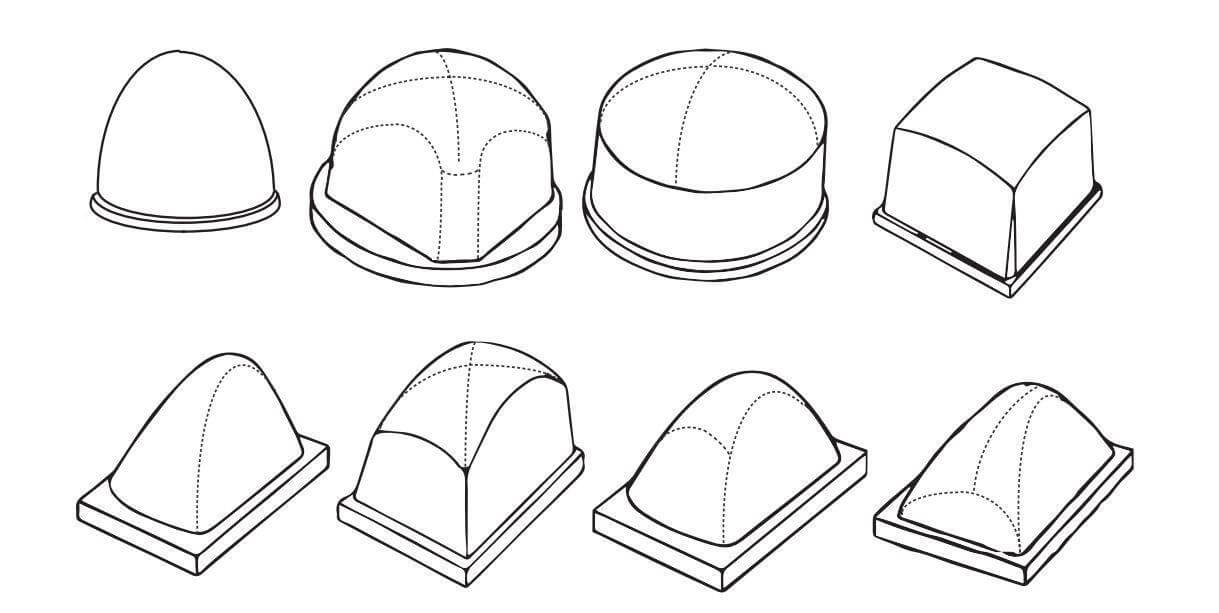

Ещё один действующий фактор — конфигурация тампона: от неё тоже зависит глубина проникновения краски и чёткость линий. Самый насыщенный и равномерный оттиск с минимумом графических искажений даёт форма чаши. Но здесь всё решают особенности самого изделия: например, для печати шкал точных приборов выбирают тампон в виде бруска с закругленной гладкой рабочей поверхностью, для печати на квадратных и круглых изделиях (тарелках, циферблатах, коробках) — форму полусферы.

Формы тампонов для печати

Игра света и тени

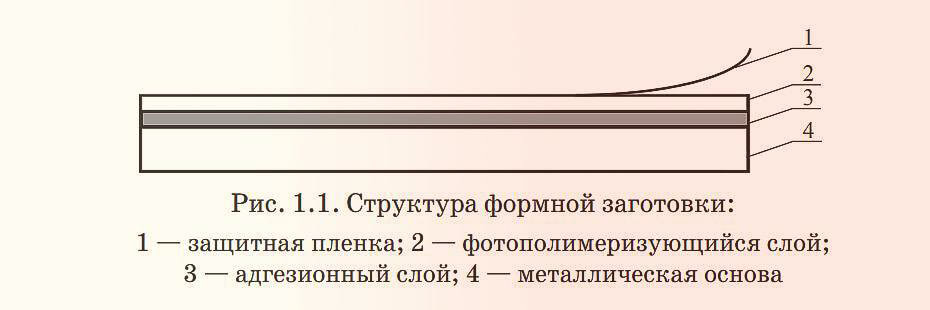

Коль уж мы употребили слово «форма», самое время перейти к следующей составляющей тампопечати — клише. Печатная форма представляет собой пластину из нержавеющей стали, на которую нанесено светочувствительное покрытие. Для создания изображения используют фотонаборный автомат или струйный принтер.

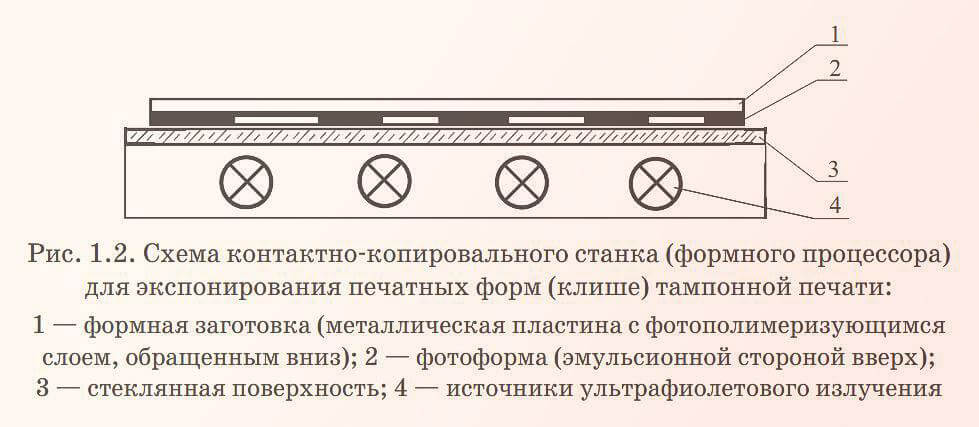

Классический процесс создания клише для тампопечати начинается с экспонирования. Формную заготовку (№1 на рисунке ниже) совмещают с фотоформой (2) и укладывают на стеклянную поверхность формного процессора (3). Далее этот «гамбургер» плотно прижимают крышкой (на картинке она не показана) и включают элементы ультрафиолетового излучения (4). Экспонирование обеспечивает формирование пробельных элементов (они выглядят как тёмные участки), а УФ-лучи полимеризуют слой, проходя сквозь прозрачные области.

В нижней части слоя пробельные элементы расширяются за счёт отражения от основы и рассеивания света, а печатные элементы обретают разную глубину (мелкие — меньшую, крупные — большую). Но это не всё: неполимеризованные участки остаётся смыть специальным раствором и мягкой плюшевой щеткой, а потом высушить в термошкафу при температуре +80-120 градусов.

Готовая фотополимерная пластина

Раскрываем секреты производства

Теперь, когда предпечатная подготовка окончена, можно приступить к основному священнодействию — переносу картинки на термос, подарочный пакет или ёлочный шар. Воспользуемся для наглядности ещё одной схемой и сопроводим её кратким пояснением.

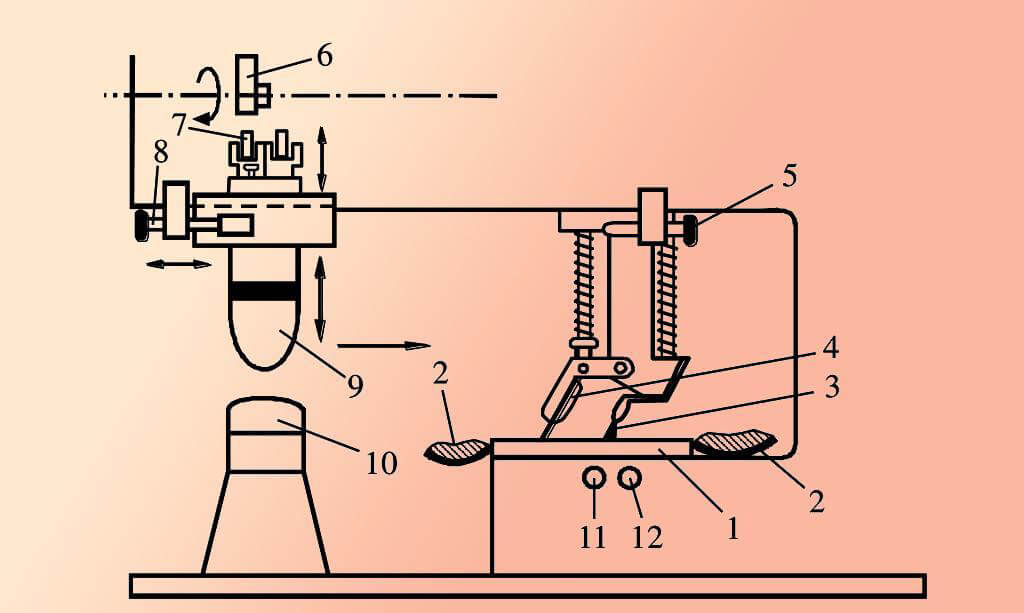

Схема работы полуавтоматической машины тампонной печати

Из резервуара с краской (2) щёточкой (3) краска переносится на жёстко зафиксированную печатную форму (1). С пробельных элементов краска удаляется ракелем (4) — тонким металлическим скребком, который располагается вплотную к форме. Затем упругоэластичный тампон (9) вынимает краску из печатных элементов и наносит её на обрабатываемое изделие (10). Цифрами 5 и 8 на схеме обозначены винты для регулировки положения тампона при горизонтальном перемещении, 11 и 12 — при вертикальном. Плотный контакт тампона (9) с запечатываемым материалом (10) обеспечивают эксцентрик (7) и кулачок (6).

Сложновато? Давайте опишем процесс тампопечати совсем просто:

- ракель снимает краску с поверхности клише;

- короткая остановка;

- тампон опускается на оттиск;

- вира, вира помалу*… то есть не помалу, а в считанные доли секунды;

- краскопереносный механизм возвращается в исходное положение;

- снова остановка;

- вот теперь майна**: тампон плотно прижимается к изделию;

- тампон поднимается за новой порцией краски.

На все этапы уходит примерно столько времени, сколько вам потребовалось на чтение этих восьми пунктов — 5-6 секунд. А вот количество итераций зависит от размера изображения, количества элементов в нём и широты цветовой палитры.

* «Вира помалу» на строительно-морском жаргоне — «поднимай, вверх».

** «Майна», соответственно — «опускай, вниз».

Тампопечать позволяет работать с деревом, металлом, пластмассами, стеклом, резиной, но каждый материал требует особых красок. Мы используем два типа — однокомпонентные и двухкомпонентные. У обоих видов состав примерно одинаков: красящие вещества (растворимые красители и твёрдые нерастворимые пигменты), связующее (алкидная/эпоксидная/полиуретановая смола, полиэфир и т. п.), растворитель (летучее химическое вещество). Разница в том, что однокомпонентные краски представляют собой купаж всех веществ (открывай и пользуйся!), а двухкомпонентные поставляются в виде набора компонентов и требуют смешивания.

В однокомпонентные заранее введён отвердитель — достаточно открыть банку с краской, и он испарится в считанные минуты. Конечно, мы не выпускаем этого джинна из лампы раньше времени, а заправляем составом оборудование непосредственно перед началом печати. Тогда процесс полимеризации начинается только после нанесения состава на зажигалку, бейджик или кружку. Однокомпонентные краски подходят для обработки большинства пластиков (акрил, полистирол, винил, поликарбонат, ABS и проч.), а для металла, стекла и керамики лучше выбрать двухкомпонентные. В этом случае колеровочную пасту мы вручную смешиваем с отвердителем, который отвечает за полимеризацию. Процесс закрепления происходит в два этапа: сначала за несколько минут испаряется растворитель, и красочная плёнка входит в сцепление с материалом, затем отвердитель вступает в химическую реакцию со связующим (она длится от 2 до 4 дней) и происходит окончательная фиксация. Двухкомпонентные краски обеспечивают хорошую сопротивляемость трению, воздействию кислот и щелочей.

Отлично себя зарекомендовали термоотверждаемые краски: они практически не высыхают в печатной машине (можно никуда не спешить, попить кофе, пожарить шашлык, съездить на море… ээээ, что-то мы размечтались!), зато на изделии образуют тонкое и чрезвычайно прочное покрытие буквально за минуту.

В целом однокомпонентные и термокраски выручают при выполнении срочных заказов и печати больших тиражей, а двухкомпонентные — при обработке «трудных» материалов (металл, стекло, керамика, некоторые пластики).

Плюсы и минусы тампонной печати

Если вам нужно сделать табуретку, вы возьмёте электролобзик или ножовку по дереву, рашпиль, стамеску, отвёртку и дрель. Если затеяли вышить крестиком репродукцию «Сидящего демона» Врубеля — запасётесь набором игл, пяльцами, напёрстком и ворохом ниток мулине. Если собрались разделать мясо на стейки, выберете широкий острый нож. Словом, для обработки каждого материала требуется свой инструмент и особая технология. Так и с тампонной печатью: это необычный и эффектный, но не универсальный способ печати. Чем же она хороша и какие имеет ограничения?

| Плюсы | Минусы |

| Точное воспроизведение мельчайших деталей. Минимальная толщина контура составляет 0,15 мм — это линия втрое тоньше человеческого волоса! | Не походит для печати крупноформатных изображений (предельный размер — 60х80 мм). |

| Возможность нанесения изображений с точным совмещением (актуально при изготовлении подарочных наборов). | Ограниченное количество цветов в одном принте (5 — для печати на белом фоне и 4 — на цветном). |

| Широкая цветовая гамма, включая палитру Pantone (не для всех материалов). | Нельзя воспроизвести градиенты, поэтому для печати фотографий не применяется. |

| Обработке успешно поддаются изделия сложной геометрической формы (выпуклые, вогнутые, криволинейные, рельефные). | Перед печатью целого тиража требуется проверять адгезию краски к материалу. |

| Полное соответствие результата печати электронному макету. | Длительная подготовка оборудования (изготовление фотоформы, подбор тампона и красок). |

| Оперативность. | |

| Высокая химическая и механическая стойкость (принт сохранит яркость до 3-х лет даже при интенсивном использовании изделия). | |

| Выгодная цена даже при производстве небольших объемов продукции (от 30 экземпляров). |

Теперь, когда мы раскрыли все карты, вы легко сориентируетесь, стоит отдать предпочтение тампопечати или лучше выбрать другой вид обработки — УФ-печать, шелкографию, трафаретную печать, что-то ещё. Кстати, в нашем блоге можно почитать обо всех этих технологиях. Заглядывайте на сайт «Любимой типографии» почаще и… обращайтесь с заказом!